一、项目背景

某头部锂电池制造商为应对动力电池高能量密度、高安全性需求,在电芯生产环节(涂布、分切、卷绕/叠片、注液等)部署在线洁净度监测系统,解决传统人工采样检测效率低、数据滞后的问题,确保生产环境符合ISO 14644-1 Class 5(百级)和Class 6(千级)洁净标准。

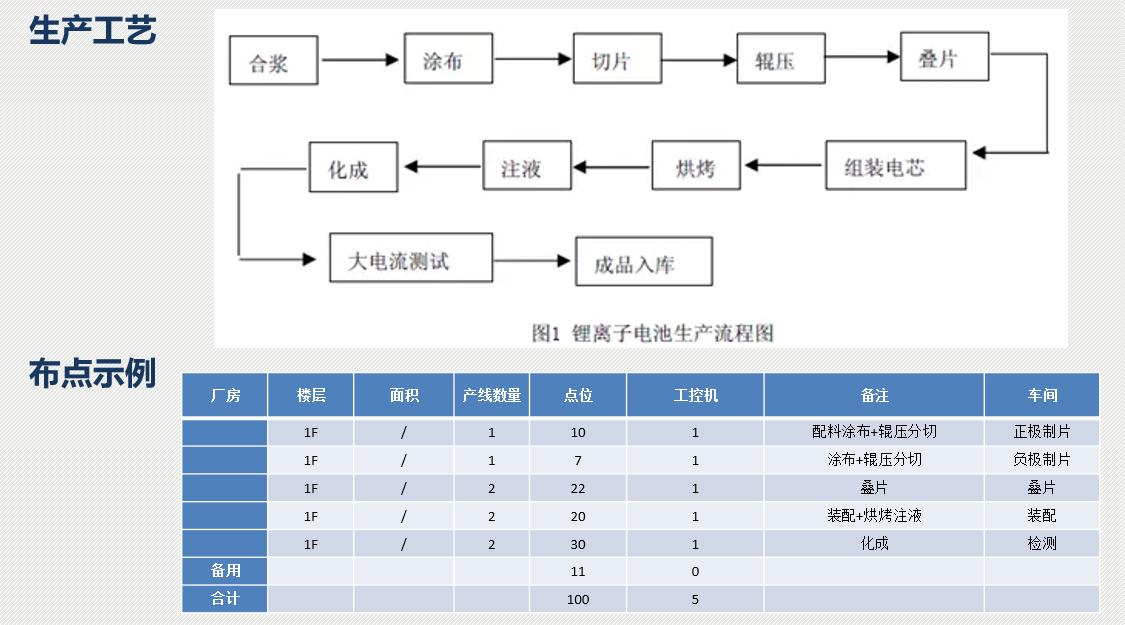

生产工艺流程及布点图

二、核心挑战

洁净度失控风险

粉尘、金属颗粒附着导致电池微短路,成品良率低于97%;

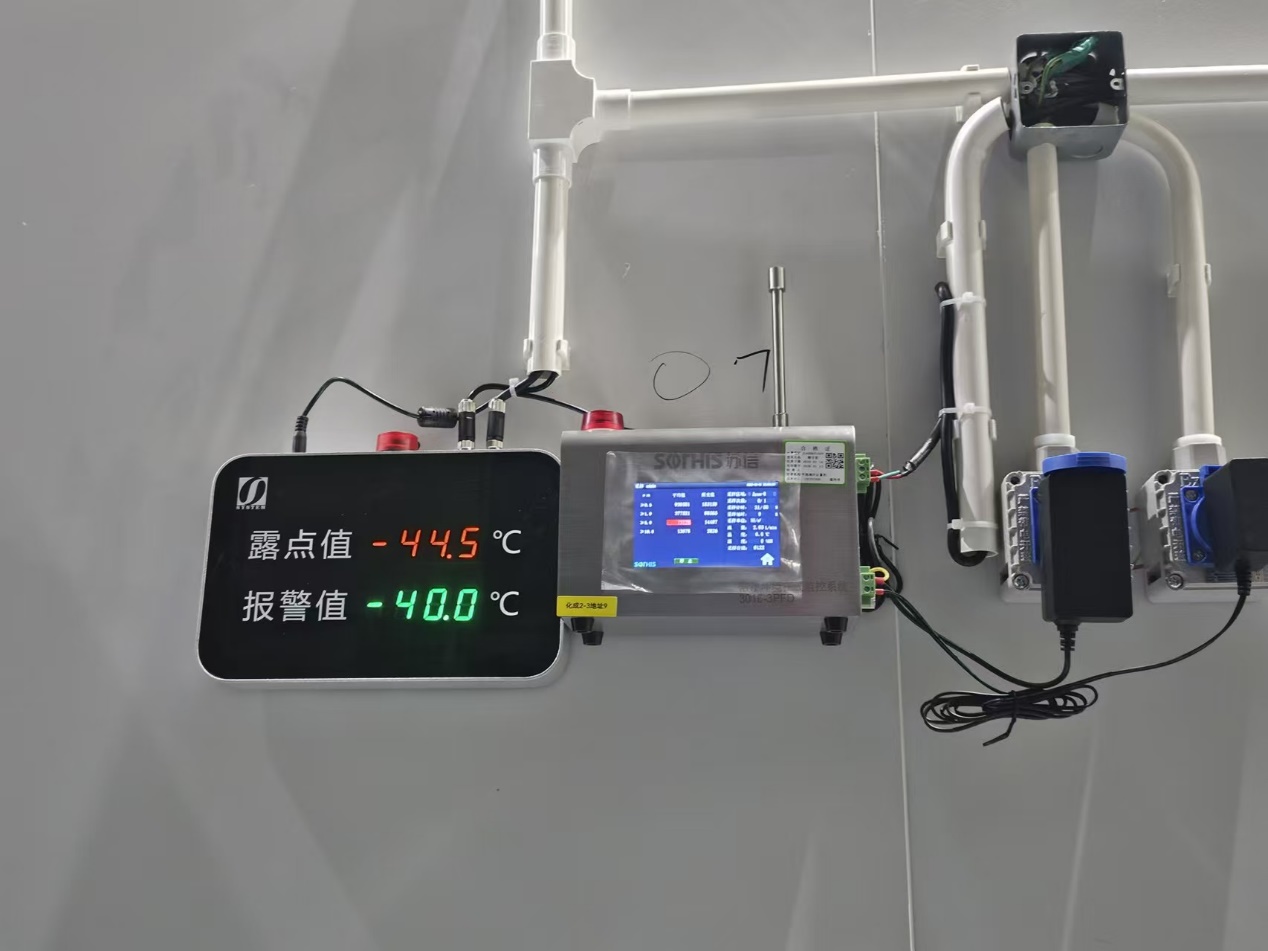

温湿度波动(标准要求:温度22±2℃,湿度≤1%)影响电解液浸润效果;

人工成本高

传统手持式粒子计数器单点抽检耗时长,无法覆盖关键区域(如卷绕机上方、涂布烘箱出口);

追溯困难

突发污染事件无法实时定位,历史数据缺失导致根因分析延迟。

污染物多

石墨烯等污染物过多会造成粒子计数器堵塞,污染流量传感器,造成流量传感器失效和粒子计数器整体失效。

干扰多

大型机电设备会造成严重的电磁干扰,影响监控数据。

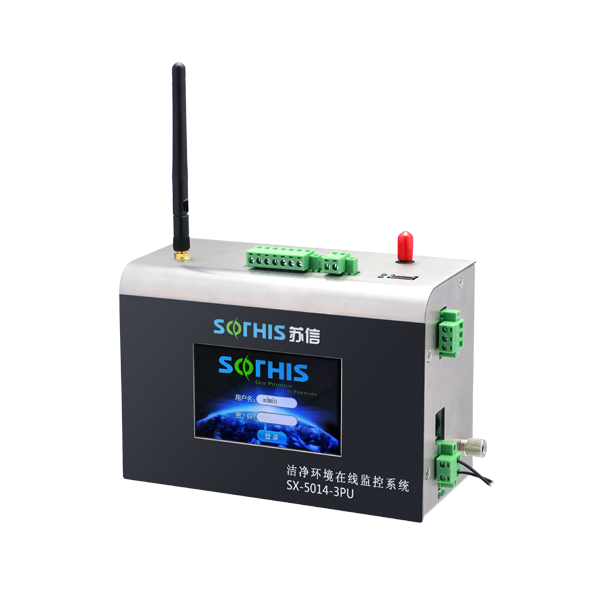

三、解决方案:智能化在线监测系统

1. 系统架构

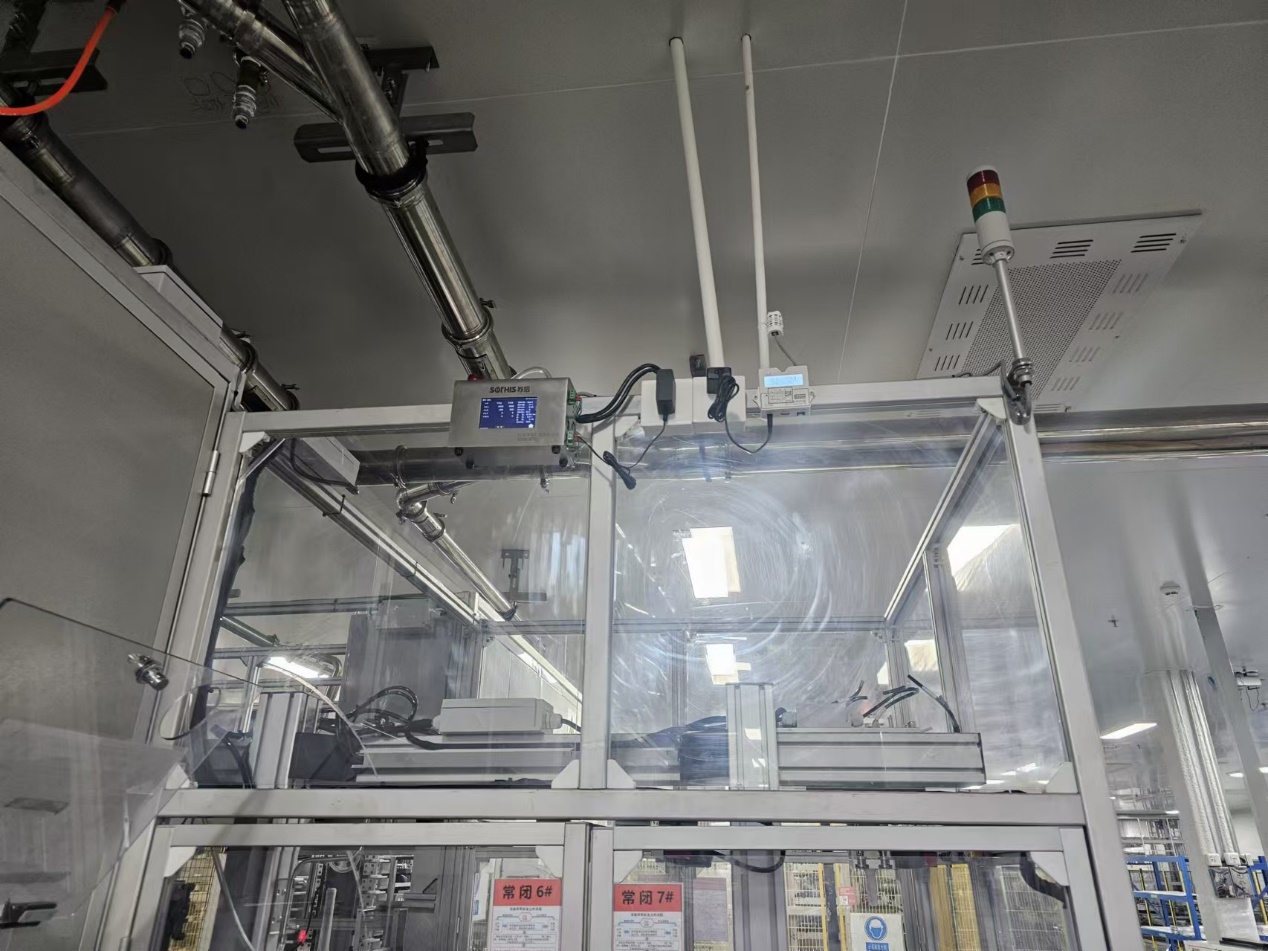

感知层:部署激光粒子计数器(0.3μm/0.5μm/1μm /5μm)、温湿度传感器、压差传感器、露点传感器;

传输层:采用屏蔽双绞线严格遵循手牵手式拓扑,避免星型/分叉连接传感器,通过Modbus/RS485协议实现数据传输;

平台层:EMS在线监测平台集成SPC统计分析、3D车间建模、超标预警(邮件/声光报警);

交互层:中控大屏看板展示+多级权限管理。

2. 关键技术

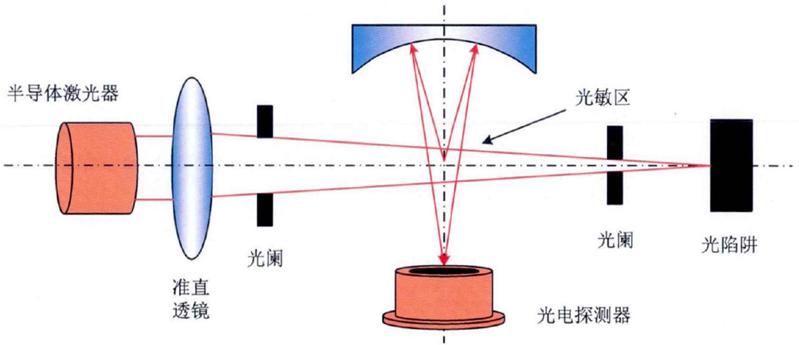

优异光学系统:采用自研定制的复合镜片制造了高度平均的条形光斑,使得进入光敏区域的粒子能量大小一致,计数更加准确;

原理示意图

平均条形光斑

稳定且抗污染强的流量检测方式:利用流道的特性设计专属结构来实现流量精确计量,解决了热式流量传感器容易污染问题,工作一段时间后计量不准的问题,提升了流量计量的稳定性和一致性;

多种抗干扰技术:优化超低噪声电源系统将电源噪声控制在±5mV以内;通过设计专用屏蔽部件,实现对传感器核心部件对外部干扰屏蔽;引用电磁兼容设计规范,有效地将壳体静电、电磁兼容噪声引入大地;

增加接口滤波器有效抑制电磁干扰与噪声并优化信号传输质量;

数字孪生:联动环境数据与生产批次号,实现瑕疵电芯与污染事件的精准关联。

四、实施效果

大幅降低人工成本无需班组人员每天固定测量数据;

实时监测并自动上传数据,无需人工手动录入数据,消除数据作假质疑;

结合产品不同批次提供全生命周期环境实时监测数据;

24小时连续监测避免了手动采样数据滞后性的问题,便于及时处理异常;

五、行业创新点

多参数融合监测

将粒子浓度、温湿度、风速、露点纳入同一评价模型,构建锂电池专属洁净度指数(LCI)。

闭环控制

系统自动调节新风机组风量、触发FFU调速,超标区域30秒内启动应急净化。

合规性管理

自动生成符合FDA 21 CFR Part 11标准的审计追踪报告,满足海外客户验厂要求。

六、结论

该案例验证了在线洁净度监测系统在锂电池量产中的核心价值:通过实时数据驱动决策,企业实现了从"被动纠错"到"主动防御"的转变,为提升车规级电池一致性提供了可靠保障。未来可进一步扩展至固态电池无尘装配、回收拆解车间粉尘防爆等场景。

叠片车间

装配车间

检测车间